Trimite-ti-ne un e-mail

Aplicarea instrumentelor PCD în procesarea aliajului de titan

Aliajele de titan sunt utilizate pe scară largă în aeronave, nave, armuri și rachete, datorită raportului lor de rezistență ridicată, rezistenței ridicate la coroziune și performanței la temperaturi ridicate. Cu toate acestea, aceste caracteristici ale aliajelor de titan aduc, de asemenea, provocări în procesare, cum ar fi reactivitatea chimică la temperatură ridicată, conductivitatea termică scăzută și modulul elastic scăzut, ceea ce face ca aliajul de titan să fie unul dintre materialele dificile de procesat. Materialele tradiționale de scule, cum ar fi oțelul de mare viteză și carbura cimentată, se confruntă adesea cu uzură severă și eficiență scăzută de procesare la procesarea aliajelor de titan. Prin urmare, este deosebit de important să găsiți un material de instrumente care este mai potrivit pentru procesarea aliajului de titan.

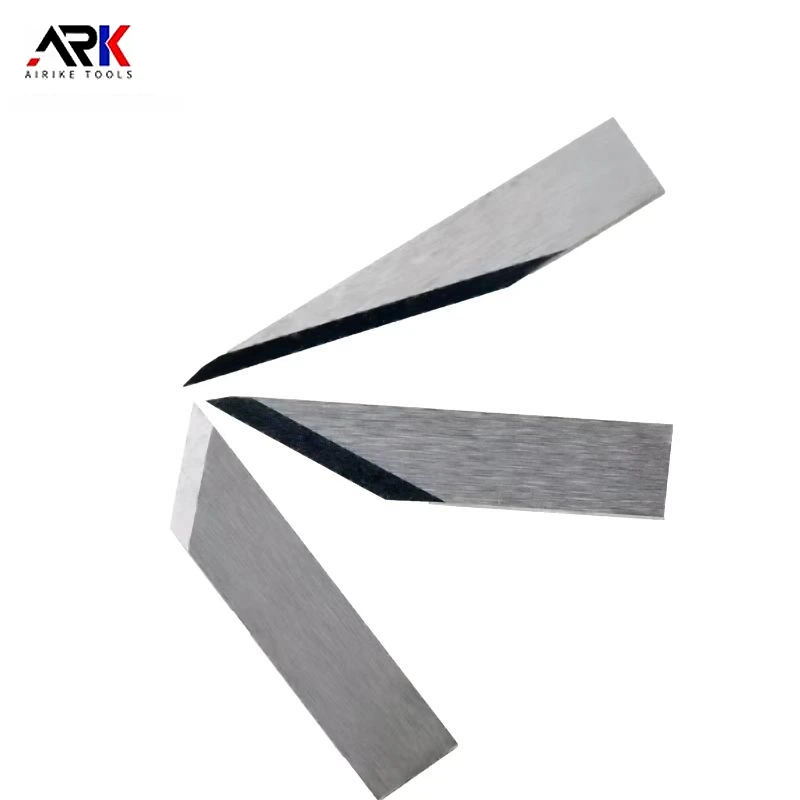

Instrumentele PCD (Diamond Polycrystalline) sunt una dintre alegerile ideale pentru procesareAliaje de titanDatorită durității lor excelente și rezistenței la uzură, a stabilității termice ridicate și a stabilității chimice și a conductivității termice excelente. Duritatea instrumentelor PCD este mult mai mare decât cea a carburii cimentate și a oțelului de mare viteză. Acestea pot rezista forței de tăiere și căldurii de tăiere generate în timpul procesării aliajelor de titan, să reducă uzura sculei și să îmbunătățească astfel eficiența procesării și calitatea procesării.

În ultimii ani, cercetările privind procesarea instrumentelor PCD a aliajelor de titan au înregistrat progrese semnificative. Studiile au arătat că instrumentele PCD pot menține viteze mari de tăiere și forțe de tăiere scăzute la tăierea aliajelor de titan, obținând în același timp o calitate mai bună a suprafeței. De exemplu, în condiții de tăiere uscată, instrumentele PCD pot obține aceeași rugozitate a suprafeței ca și șlefuirea atunci când viteza de tăiere atinge 120 m/min, iar rugozitatea medie a suprafeței este mai mică decât cea a instrumentelor din carbură. În plus, utilizarea metodelor de procesare a răcirii de înaltă presiune poate prelungi și mai mult durata de viațăInstrumente PCDși obțineți un strat de suprafață mai bun.

Cu toate acestea, există și anumite provocări în procesarea instrumentelor PCD a aliajelor de titan. Aliajele de titan vor genera o cantitate mare de căldură de tăiere în timpul procesului de tăiere și, deși instrumentele PCD au o stabilitate termică ridicată, uzura termochimică poate apărea în continuare în condiții extreme. Prin urmare, este necesar să selectați parametrii de tăiere corespunzători și metode de răcire în timpul procesului de procesare pentru a reduce temperatura zonei de tăiere și a reduce uzura sculei. În plus, forma marginilor și parametrii geometrici ai instrumentelor PCD au, de asemenea, o influență importantă asupra efectului de procesare. Utilizarea lamelor cu geometrie unghiulară pozitivă poate reduce forța de tăiere, tăierea căldurii și deformarea piesei de lucru, îmbunătățind astfel calitatea de procesare.

În aplicații practice, efectul de procesare alInstrumente PCDEste, de asemenea, afectat de mulți factori, cum ar fi materialele piesei de lucru, parametrii de tăiere, geometria sculei și lichidul de tăiere. Prin urmare, la procesarea aliajelor de titan, este necesar să selectați instrumente PCD adecvate și parametri de tăiere în funcție de cerințele și condițiile specifice de procesare pentru a obține cel mai bun efect de procesare.

În rezumat, instrumentele PCD au arătat un potențial mare de aplicare în procesarea aliajului de titan datorită performanței lor excelente. Odată cu avansarea continuă a tehnologiei și a cercetării aprofundate, eficiența de procesare și calitatea de procesare a instrumentelor PCD vor fi îmbunătățite în continuare, oferind un suport pentru instrumente mai fiabil pentru aplicarea pe scară largă a aliajelor de titan.

- Ce este mai bun, freza din grafit sau freza HSS?

- Știți care sunt modalitățile practice de a reduce costul procesării frezei acrilice?

- Ce face ca frezele pentru sculptură în piatră să fie viitorul prelucrării de precizie a pietrei?

- Care sunt viteza de rotație și viteza de avans a unei freze de sudură?

- Cum să aliniați un tăietor cu fantă în T?

- Ce este o freză cu diamant și cum mărește eficiența prelucrării?

Contactaţi-ne

Zona industrială Paibang, orașul Henggang, districtul Longgang, Shenzhen

Copyright © 2025 Shenzhen Zhongyeda Precision Technology Co., Ltd. Toate drepturile rezervate.